1.8.1 Гравиметрический анализ#

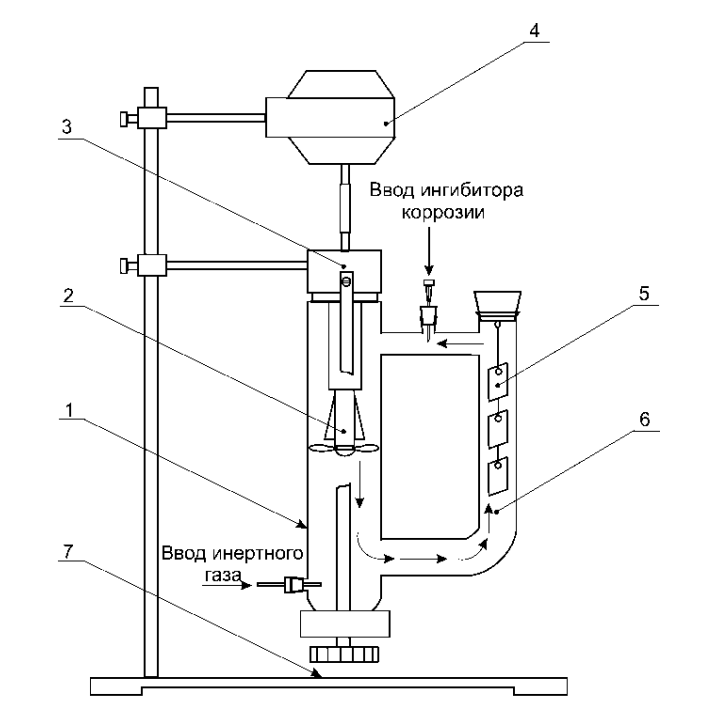

Гравиметрический анализ для определения глубинного показателя коррозии проводится на металлических образцах в соответствии с ГОСТ 9.502-82 и ГОСТ 9.506-87. Лабораторные испытания могут выполняться в статической среде, либо в динамической среде в U-образной ячейке (рисунок 13).

Сущность гравиметрического метода заключается в определении потери массы металлических образцов за время их пребывания в испытуемой среде. При гравиметрическом методе скорость коррозии характеризуется массовым показателем km (г/м2 ∙ час)

$$ k_{m} = \frac{m_{1} - m_{0}}{S \cdot \tau}\text{,} $$

где

m1 – масса образца после испытания, г;

m0 – масса образца до испытания, г;

S – площадь поверхности образца, м2;

τ – время экспозиции, час.

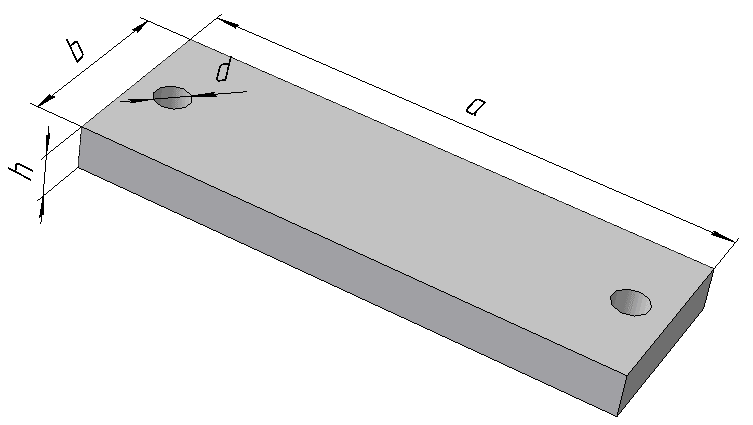

$$ S = 2\left[\left(a \cdot b - \frac{\pi \cdot d^{2}}{2} \right) + h (a + b + \pi \cdot d) \right], $$

где

a – длина образца, м;

b – ширина образца, м;

d – диаметр отверстия, м;

h – толщина образца, м (рисунок 14).

- 1 – U-образная ячейка;

- 2 – мешалка;

- 3 – герметичный привод;

- 4 – электродвигатель;

- 5 – образцы;

- 6 – испытуемая среда;

- 7 – штатив

Если изменение массы образца прямо пропорционально глубине проникновения коррозии в условиях общей коррозии, то массовый показатель часто пересчитывают в глубинный, который характеризует утонение образца в единицу времени

$$ П = \frac{k_{m}}{\rho} \cdot 8760 \cdot 10^{-3}, $$

где

П – глубинный показатель скорости коррозии стали, мм/год;

km – массовый показатель коррозии (г/м2∙час);

8760 – количество часов в году;

ρ – плотность металла, г/cм3;

10-3 – коэффициент пересчета.

Справочные данные для некоторых металлов приведены в таблице 1.

Таблица 1 – Характеристики некоторых металлов

| Металл | Валентность | Атомная масса, г/моль | Плотность, г/см3 |

|---|---|---|---|

| Fe | 2 | 55,85 | 7,87 |

| Cu | 2 | 63,54 | 8,96 |

| Zn | 2 | 65,38 | 7,19 |

Образцами для испытаний служат металлические пластины. Образцы должны иметь маркировку: номер, выполненный холодной штамповкой или электрокарандашом.

Перед испытаниями проводят шлифование образцов наждачной бумагой с последующим обезжириванием органическими растворителями. Не допускается применение хлорсодержащих растворителей. После обезжиривания все операции с образцами проводят через фильтровальную бумагу или пластмассовым пинцетом. Подготовленный образец высушивают и взвешивают.

Подготовленный образец закрепляют в держатель испытательной установки. Необходимо исключить возможность контактной и щелевой коррозии между образцами, а также между стенками установки и образцами. Для этого должны обеспечиваться изоляция образца от держателя, друг от друга и от стенок установки, а также свободный контакт образца с коррозионной средой.

Количество образцов, испытываемых одновременно, должно быть не менее пяти.

После окончания испытания образцы вынимают из ячейки и проводят визуальную оценку по ГОСТ 9.909-86. Затем образцы тщательно промываются проточной и дистиллированной водой и просушивают в смеси этилового спирта и эфира (1:1). Оценку результатов испытаний по изменению массы и по глубине очагов коррозии проводят, рассчитывая массовый и глубинный показатели коррозии.

При обработке результатов испытаний используют метод математической обработки результатов (математическая статистика). В результате математической обработки рассчитывают и исключают грубые погрешности при определении скорости коррозии, рассчитывают среднюю скорость и среднеквадратичную ошибку. Результат представляют в виде доверительного интервала.